新能源柱形电池壳智能冲压设备

Intelligent stamping equipment for new energy cylindrical battery shell

(征求意见稿)

2021 - XX - XX发布![]()

2021 - XX - XX实施

浙江省品牌建设联合会 发布

团体标准

![]()

目 次

9 质量承诺 10

附录 11

前 言

本文件按照GB/T 1.1—2020《标准化工作导则 第1部分:标准化文件的结构和起草规则》的规定起草。

本文件的某些内容可能涉及zhuanli,本文件的发布机构不承担识别这些zhuanli的责任。

本文件由浙江省品牌建设联合会提出并归口。

本文件由 牵头组织制定。

本文件主要起草单位:浙江易锻精密机械有限公司。

本文件参与起草单位(排名不分先后):

本文件主要起草人:

本文件评审专家组长: 。

本文件由 负责解释。

新能源柱形电池壳智能冲压设备

1 范围

本文件规定了新能源柱形电池壳智能冲压设备的术语和定义、基本要求、技术要求、试验方法、检验规则、包装、标志与运输、贮存及质量承诺。

本文件适用于新能源柱形电池壳智能冲压设备(以下简称“冲压设备”)。

2 规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最 新版本(包括所有的修改单)适用于本文件。

GB/T 191 包装储运图示标志

GB/T 1348 球墨铸铁件

GB/T 3766 液压传动系统及其元件的通用规则和安全要求

GB/T 5226.1 机械电气安全 机械电气设备 第1部分:通用技术条件

GB/T 7932 气动对系统及其元件的一般规则和安全要求

GB/T 10923 锻压机械 精度检验通则

GB/T 13306 标牌

GB 17120 锻压机械 安全技术条件

GB/T 23281 锻压机械噪声声压级测量方法

GB/T 25136 钢质自由锻件检验通则

GB 27607 机械压力机 安全技术要求

GB/T 28761 锻压机械 型号编制方法

GB/T 36484 锻压机械 术语

JB/T 1647.1 闭式压力机 第1部分:型式与基本参数

JB/T 1647.2—2012 闭式压力机 第2部分:技术条件

JB/T 1829 锻压机械 通用技术条件

JB/T 3240 锻压机械 操作指示形象化符号

JB/T 3848 闭式多工位压力机 精度

JB/T 6580.1 开式压力机 第1部分:技术条件

JB/T 8356 机床包装 技术条件

JB/T 8609 锻压机械焊接件技术条件

JB/T 9954 锻压机械液压系统 清洁度

JB/T 12291 闭式压力机 术语

T/ZZB 0136 四柱顶置油缸式高速超精密压力机

3 术语和定义

GB/T 36484、JB/T 12291 中界定的,以及下列术语和定义适用于本文件。

3.1

新能源柱形电池壳智能冲压设备 intelligent stamping equipment for new energy cylindrical battery shell

用于制造新能源柱形电池壳,具有先进传感器技术、数字化技术、网络技术、通信技术等,实现全生命周期智能运维的智能控制系统的冲压设备。

3.2

下死点动态重复精度 dynamic repeat precision of bottom dead center

冲压设备在运行过程中,下死点位置变化的允差。

4 基本要求

4.1 设计研发

采用三维设计软件设计冲压设备,关键零部件应进行有限元分析。

4.2 原材料及部件

4.2.1 焊接件应符合 JB/T 8609 的规定。

4.2.2 自由锻件应符合 GB/T 25136 的规定。

4.2.3 球墨铸铁件应符合 GB/T 1348 的规定。

4.2.4 上、下工作台采用材料性能不低于Q355 的钢材,焊接的机身、滑块应采用材料性能不低于Q235B的钢材。

4.3 工艺及装备

4.3.1 焊接件应进行回火处理,锻件需进行热处理。

4.3.2 传动齿轮(窄槽人字齿除外)应采用磨削加工,齿顶应进行修缘。

4.3.3 机身应采用大型铣镗床加工。

4.4 检验检测

4.4.1 过程应采用激光跟踪仪对机身及滑块体进行在线监测,采用二坐标精密测高仪检测各种零部件加工精度。

4.4.2 应采用下死点检测仪测量下死点动态重复精度。

5.1 型式与基本参数

——冲压设备的型式与基本参数参照JB/T 1647.1的规定。

——冲压设备的公称力优先选用为600 kN、800 kN、1 250 kN。

——滑块行程次数为40 次/min~90 次/min。

——基本参数允差应符合表1要求。

表1 基本参数允差

序号 | 项目 | 单位 | 允差 |

1 | 滑块行程 | mm | 行程量的 0~+0.5% |

2 | 最 大装模高度 | mm | 尺寸的 0~+3% |

3 | 装模高度调节量 | mm | 不可调 |

4 | 行程次数 | 次/min | 行程次数的 0~+6% |

5 | 滑块板和工作台尺寸 | mm | 尺寸≤1 000,偏差值为0~+0.8;尺寸>1000,偏差值为0~+1.2;尺寸>2 000,偏差值为0~+2。 |

6 | 下死点动态重复精度 | mm | 偏差值为 ±0.02 |

注1:行程次数极限偏差应在电源正常和冲压设备最 大行程次数的空运转状态下进行检。 注2:公差折算结果小于1者仍按1计。 注3:行程可调的冲压设备滑块行程按最 大行程、最小行程进行校验。 | |||

5.2 安全环境保护

5.2.1 安全防护

5.2.1.1 冲压设备应具有可靠的人身安全保护装置,并应符合 GB 27607和GB 17120的规定。

5.2.1.2 应具有飞轮制动装置,压力机停止运行时,飞轮停止时间应不大于40 秒。

5.2.1.3 曲轴不能在 180°~359°及 0°~10°区间逆转。

5.2.2 噪声

5.2.2.1 冲压设备运转时不得有异常的冲击声、尖叫声,或其他因装配不当引起的噪声。

5.2.2.2 冲压设备连续空运转时在规定位置的噪声A计权声压级限值 LpA应不大于70 dB。

5.2.2.3 冲压设备空载单次行程时在规定位置的脉冲噪声A计权声压级限值LpAL应不大于88 dB。

5.2.3 振动

冲压设备应具有可靠的减振装置,在空运转过程中,不得有明显的振动现象。

冲压设备上所有的螺钉、螺柱、螺栓、螺母、销钉等固件和弹簧,由于振动易引起破损、松脱会导致意外或零部件移位、跌落时,必须采取可靠的防振、防松措施。

5.3 精度

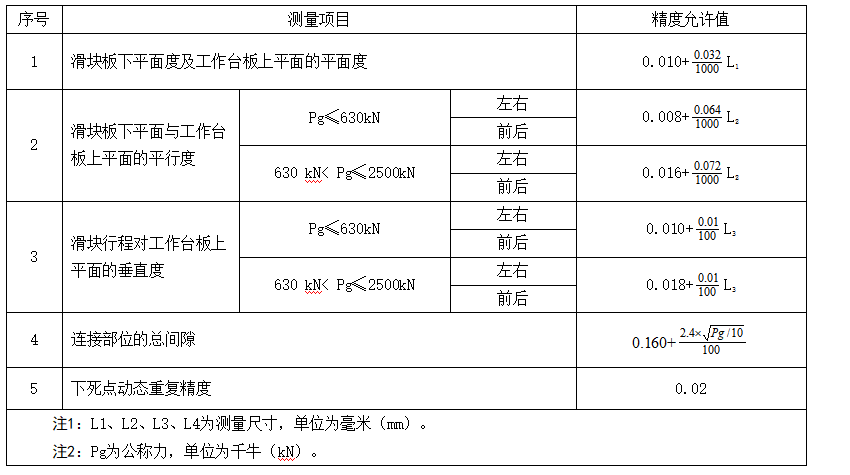

冲压设备精度应符合表2的要求。

表2 精度 单位为毫米

5.4 曲柄停止位置

冲压设备的工作机构与操作机构动作应相互协调,所有的工作规范,其动作应平稳、可靠。冲压设备曲柄机构停止运行时,滑块应可靠地停留在设计所规定的位置。在单次行程循环结束时,曲柄应停止在上死点,其实际偏差为(-10~+5)度。

5.5 曲柄制动角

应符合JB/T 1647.2—2012中6.2.3.9 的规定。

5.6 润滑系统

应符合JB/T 1647.2—2012中5.4.5 的规定。分配器要有堵塞自动报警,润滑泵要有低油位自动报警功能。

5.7 防渗漏

液压系统、润滑系统、气动系统的油路、气路应密封可靠,不得有渗漏、滴油、漏气等现象。对非循环润滑部位应有集油回收装置。

5.8 零件加工质量

应符合JB/T 1647.2—2012中5.4.1的规定。

5.9 铸件、锻件、焊接件质量

应符合JB/T 1647.2—2012中5.4.2的规定。

5.10 装配要求

应符合JB/T 1647.2—2012中5.4.4 的规定。

5.11 液压系统、气动系统和电气系统

应符合JB/T 1647.2—2012中5.4.6 的规定。

5.12 刚度

冲压设备滑块与工作台的允许挠度应不大于 1/9 000。

5.13 空运转

冲压设备空运转试验应按照JB/T 1647.2—2012中6.2.3 的规定,各部位的温升与最 高温度值不应超过下列规定:

a)滑动轴承的温升不应大于 30℃,最 高温度不应高于 65℃。

b)滚动轴承的温升不应大于 35℃,最 高温度不应高于 65℃。

c)滑动导轨的温升不应大于 15℃,最 高温度不应高于 45℃。

d)干式摩擦离合器与制动器的温升不应大于 58℃,最 高温度不应高于 88℃。

e)湿式摩擦离合器与制动器冷却油的温升不应大于 33℃,最 高温度不应高于 63℃。

f)主电动机外壳的最 高温度不应高于 110℃。

5.14 功能要求

5.14.1 一般要求

冲压设备的安全装置、平衡器、润滑装置、气动装置、液压装置、电气设备应安全可靠;滑块运行的各种规范 操作应灵活可靠、计数器应准确,附属装置应灵活可靠。

5.14.2 智能功能要求

5.14.2.1 通讯方式

冲压设备的数据传输模块使用PLC(可编程逻辑控制器)采集数据并将所采集的数据发送给4G-DTU(数据传输单元),4G-DTU通过透传云将数据传输给Web服务器;服务器将数据备份并进行逻辑处理;Android、Java Web端通过Http协议向服务器发送访问请求,服务器响应相应的数据。管理层可实现对数据的实时监控显示,以及对设备的配置管理等功能。

5.14.2.2 遥调功能

冲压设备系统中应能通过上位机远程调节设备各个关节囊的参数,速度比等。如对某一润滑环节进行调测。

5.14.2.3 遥测功能

通过上位机远程测量各控制单元的相关参数:

a)可整合不同类别的冲压设备及生产线信号,并可对多用户进行集中管理,通过联网机制,由机台端通过物联网卡、控制器与传感器采集机台工作状态与生产数据等,如总和效率、生产状态、能耗监控,发送到云服务器,后台软件对采集的数据进行汇总、分析,显示,对结果以生产报表、使用效率、故障报警等形式显示。

b)可以通过云服务器进行远程运维等功能,更可嵌入ERP、MES等系统。该系统由远端操作、管理与监控,有效降低生产成本,提前预测故障、通过远程控制与故障排除,节省故障处理时间,节约出差成本,以达到最 佳效率的管理。

c)可通过手机APP对所有管理信息及时掌握。该管理系统可对冲压设备的工作情况管理、工作管理、维护保养管理、警告/报警管理、日报作业管理等集中起来,支援客户的生产活动。让管理者即使离开公司也能实时了解工厂或者远方的设备情况。

d)通过监控屏,可了解设备的运转状态,对设备采集的数据经过云数据库,并由大数据分析,当发生数据异常时,相对应的异常信息自动回传到设备的相应指示灯,提醒作业人员,减少设备的无效运转状况,保证产品的合格率;

具体可遥测的参数还应根据用户需要确定。

5.14.2.4 遥控功能

通过上位机对各功能部位实现以下控制功能:

a)润滑部分:设定润滑次数,润滑时间等参数;

b)配电回路:检测各个电机断路器是否合闸;

c)电动机控制电路:电动机的起动、停车等操作;

d)传感器检测部分:开启关闭设备各个传感器信号点。

具体可遥控的功能应根据用户需要确定。

5.14.2.5 遥信功能

通过上位机提供系统的各种信息资源。

a)通讯状态、开关状态、报警/故障标识、设备运行时间,异常时间等;

b)各类信息资源查询、记录、日记报表、历史曲线等数据库管理;

c)主电机电流分析,超负荷分析等

d)实时显示采样的设备系统数据及状态,对采集数据进行大数据分析,对设备不正常运行进行系统预警,如监测回路温度异常、过负荷,润滑偏低等;

具体可遥信的功能应根据用户需要确定。

5.14.2.6 实时控制功能

对特定的控制对象能进行自动控制,满足设备对可靠性和足够短响应时间的要求。

a)送料机速度可以根据设备参数智能调整;

b)设备润滑系统具有智能堵塞报警、高低油位报警、时间更换提醒等功能;

c)具备模具信息储存功能;

d)带有模具冷却循环系统、模具润滑与拉延油分离循环利用系统;

e)设备产量、故障信息、电流、电压、运行次数等参数可以与用户MES、ERP系统无缝衔接,并且可以通过APP进行及时查询。

5.15 负荷

冲压设备应做满负荷试验及超负荷试验,所有机构在试验时,动作应协调、可靠,零件不应有损坏现象。装有负荷指示装置时,应检验其工作的正确性。

5.16 标牌

应符合JB/T 1647.2—2012中5.5 的规定。

5.17 外观质量

应符合JB/T 1647.2—2012中5.7 的规定。

6 检验方法

6.1 基本参数检验

应按JB/T 1647.2—2012中6.2.1 的规定进行。

6.2 安全环境保护检验

6.2.1 安全防护检验

6.2.1.1 安全防护应按 GB 27607 的规定进行。

6.2.1.2 飞轮刹车时间的检测应符合JB/T 6580.2 中 4.19 的规定进行。

6.2.1.3 曲轴柄位置在 180°~-359°及 0°~-10°时,开逆转功能进行逆转试验,应符合5.2.3 的要求。

6.2.2 噪声检查

6.2.2.1 感官判定运转异常噪声。

6.2.2.2 噪声按GB/T 23281 中的规定进行。

6.2.3 振动检验

空运转过程中感观检查。

6.3 精度检验

下死点动态重复精度测量按T/ZZB 0136中7.10.3 的规定进行,其他精度测试方法应按附录A的规定进行。

6.4 曲柄停止位置检验

应按JB/T 6580.2 中 4.7 的规定进行。

6.5 曲柄制动角检验

应按JB/T 6580.2中 4.11 的规定进行。

6.6 润滑系统检验

应按JB/T 6580.2 中 4.17 的规定进行。

6.7 防渗漏检验

采用目测方法进行检查。

6.8 零件加工质量检验

应按JB/T 1647.2—2012中5.4.1 的规定进行。

6.9 铸件、锻件、焊接件质量检验

应按JB/T 1829 中的规定进行。

6.10 装配质量检验

应按JB/T 1647.2—2012中6.2.7 的规定进行。

6.11 液压系统、气动系统和电气系统检验

6.11.1 液压系统检验

应按GB/T 3766 的规定进行。

6.11.2 气动系统检验

应按JB/T 6580.2 中 4.16 的规定进行。

6.11.3 电气系统检验

应按JB/T 6580.2 中 4.18 的规定进行。

6.12 刚性试验

应按JB/T 1647.2—2012中附录A的规定进行。

6.13 空运转试验

空运转时间JB/T 1647.2—2012 中 6.2.3的规定进行。在空运转时间内,用测温计在轴承、导轨、离合器、制动器部位进行测量。

6.14 功能检验

6.14.1 一般要求检验

应按JB/T 1647.2—2012中6.2.2 的规定进行。

6.14.2 智能功能测试

根据系统的要求,检查元器件以及通信器件符合所选现场总线协议或其他数字通信协议的要求。

在设备空运转或用模拟工作情况下进行试验,用来验证设备的各项性能和5.14.2的功能要求,并满足用户定货要求。

6.15 负荷试验

6.15.1 负荷试验应按JB/T 1647.2—2012中6.2.5 的规定进行。

6.15.2 超负荷试验应按JB/T 1647.2—2012中6.2.6 的规定进行。

6.16 标牌检验

应按JB/T 1647.2—2012中5.5 的规定进行。

6.17 外观检验

应按JB/T 1647.2—2012中6.2.11 的规定进行。

6.18 包装检验

应按JB/T 1647.2—2012中6.2.12 的规定进行。

7 检验规则

7.1 检验分类

检验分为出厂检验与型式检验。检验项目按表3的规定。

表3 检验项目

序号 | 检验项目 | 出厂检验 | 型式检验 | 技术要求 | 检验方法 | ||

1 | 基本参数检验 | √ | √ | 5.1 | 6.1 | ||

2 | 安全环境保护检验 | 安全防护检验 | - | √ | 5.2.1.1 | 6.2.1.1 | |

飞轮刹车时间检验 | - | √ | 5.2.1.2 | 6.2.1.2 | |||

曲轴逆转检验 | - | √ | 5.2.1.3 | 6.2.1.3 | |||

连续空运转噪声检查 | √ | √ | 5.2.2.1 5.2.2.2 | 6.2.2.1 6.2.2.2 | |||

单次空运转噪声检查 | √ | √ | 5.2.2.3 | 5.2.2.3 | |||

振动检验 | √ | √ | 5.2.3 | 6.2.3 | |||

3 | 精度检验 | √ | √ | 5.3 | 6.3 | ||

4 | 曲柄停止位置检验 | - | √ | 5.4 | 6.4 | ||

5 | 曲轴制动角检验 | - | √ | 5.5 | 6.5 | ||

6 | 润滑系统检验 | - | √ | 5.6 | 6.6 | ||

7 | 防渗漏检验 | - | √ | 5.7 | 6.7 | ||

8 | 零件加工质量检验 | - | √ | 5.8 | 6.8 | ||

9 | 铸件、锻件、焊接件质量检验 | - | √ | 5.9 | 6.9 | ||

10 | 装配质量检验 | √ | √ | 5.10 | 6.10 | ||

11 | 液压系统检验 | - | √ | 5.11 | 6.11.1 | ||

12 | 气动系统检验 | - | √ | 5.11 | 6.11.2 | ||

13 | 电气系统检验 | - | √ | 5.11 | 6.11.3 | ||

14 | 刚性检验 | - | √ | 5.12 | 6.12 | ||

15 | 空运转试验 | √ | √ | 5.13 | 5.14 | ||

16 | 功能检查 | √ | √ | 5.14 | 6.14 | ||

17 | 负荷试验 | √ | √ | 5.15 | 6.15 | ||

18 | 标牌检验 | √ | √ | 5.16 | 6.16 | ||

19 | 外观检验 | √ | √ | 5.17 | 6.17 | ||

20 | 包装检验 | √ | √ | 8.1 | 5.18 | ||

注:表中符号“√”表示为需要检测,“-”表示为不需要检测。 | |||||||

7.2 出厂检验

每台冲压设备出厂时,均应在制造厂经检验合格后方可出厂,并应附有合格。

7.3 型式检验

凡遇下列情况之一者,应进行型式试验:

a) 经鉴定定型后制造厂第 一次试制或小批试生产时;

b) 冲压设备设计或工艺上的变更足以引起某些特性和参数发生变化时;

c) 产品停产一年以上,恢复生产时;

d) 当检查试验结果和以前进行的型式试验结果发生不可容许的偏差时;

e) 国家质量监督机构提出进行型式检验要求时。

7.4 抽样和判定规则

7.4.1 每批交机应按出厂检验项目逐台进行检验和判定。

7.4.2 当一批交机多于 10 台时,应随机抽取至少一台进行型式试验。

7.4.3 型式检验及出厂检验的所有检验项均应满足要求,该台交机判为合格,出现不合格时,应在整顿后重新进行型式试验。

8 包装、标志与运输、贮存

8.1 包装

8.1.1 冲压设备的零件、部件和附件的外露加工表面,应涂封保护后再进行包装。其防锈要求应符合有关标准的规定。

8.1.2 冲压设备及其零部件的包装要求应符合JB/T 8356.1的规定。

8.1.3 冲压设备机电控部分的包装应具有防潮、防震、防碰撞措施。

8.2 标志与运输

冲压设备的包装储运图示标志应符合 GB、T 191的规定,冲压设备的运输应符合铁路、公路、水路运输及装载的要求。

8.3 贮存

冲压设备贮存在干燥、通风、无腐蚀性物质的库房内。露天暂时存放应具有防雨、防潮措施。

8.4 随机技术文件

每台冲压设备均应随机供应下列技术文件:

——使用说明书;

——合格证明书;

——主要外购元器件说明书;

——装箱单;

——验收单;

9 质量承诺

9.1 质保期限:在正常使用、运输、贮存条件下,整机保修12个月,台身、曲轴、滑块等主要机械部件质保期为24个月。

9.2 今后服务:建立快速24小时响应和全覆盖的售后服务组织机构。

9.3 可追溯性:制造厂建立质量信息追溯系统,保证产品的可追溯。

附 录 A

(规范性附录)

精度测量方法

A.1 滑块板下平面及工作台板上平面的平面度

A.1.1 检验方法

A.1.1.1 用平板检验

此方法适用于小尺寸的较精密的刮研平面。在被检平面上涂以用清汕稀释的氧化铬或红丹,将平 板放在被检平面上,并适当地往复移动,取下平板并记录被检面上每单位面积的接触点的分布情况。 在整个表面内,接触点应分布均匀,且不少于规定值。

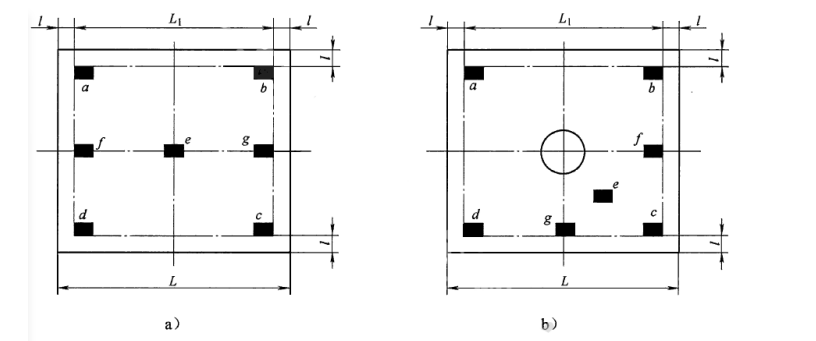

A.1.1.2 用平尺、量块检验

此方法一般用于长度小于或等于1600mm的平面。 在被检平面上选择相距最远的a、b、c三点作为测量基准(零位标记),将三个等高量块分别放在这三点上,这些量块的上表面确定了用作与被检平面相比较的理想的基准平面,如图A.1a)所示。 将平尺放在a和c点的量块上,被检平面的e点处放一可调量块,使其与平尺的下表面接触,再将平尺放在b和e点的量块上,在d点处放一可调量块,使其与平尺的下表面接触,这时,a、b、c、d点的量 块的上表面都已处在同一平面内,将平尺放在任意两点的量块上即可测得被检测面上各点的偏差,如 图A.1a)所示。

对于中心有孔的平面,可通过周围的过渡点按同样方法测量,如图A.1b)所示。

图A.1

A.1.1.3 用水平仪检验

此方法一般用于长度大于1600mm的平面。检验应符合GB/T 10923—2009中5.3.2.4.1的规定。

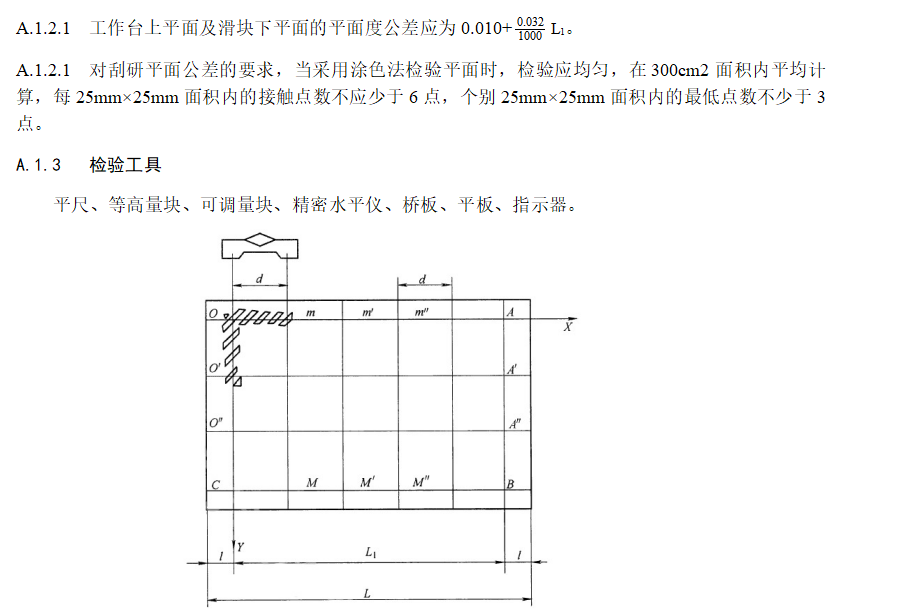

用水平仪检验时,由两条直线OmX和OO'Y确定测量基准面。直线OX和OY最 好选择是互相垂直并分别平行于被检平面的轮廓边。检验从被检平面上的角点O沿OX方向开始,按GB/T 10923—2009中5.2.1.2.2规定的方法沿OA和OC线测定,然后沿O'A'、O″A″、… 和CB线测定(见图A.2)。

将测的数值进行数据处理,便可得到被检平面的平面度误差。

A.1.2 公差

图A.2

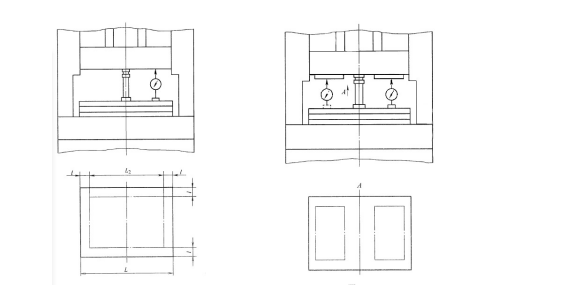

A.2 滑块板下平面与工作台板上平面的平行度

A.2.1 检验方法

在工作台上用支撑棒支撑在滑块板下平面中心位置,指示坐与工作台上,主滑块沿左右及前后方 向的四条线上测量(见图A.3),小滑块采用指示器分别按图A.3所示的四边形移动进行测量,指示器读 数的最 大差值即为测定值。 指示器的移动轨迹一般为“口”字形,遇到平面上的孔、槽和模柄夹板(块)下平面时,允许避开。 支撑棒所支撑的重量只是滑块自身的重量。支撑棒与滑块下平面接触的部位,须选用铰接方式支撑(支 撑处有孔时,可用垫板覆盖后进行支撑)。

图A.3

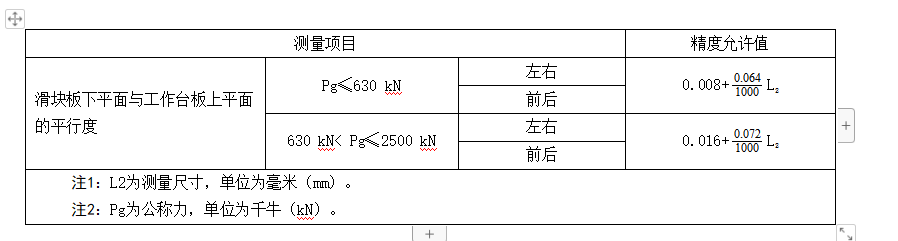

A.2.2 公差

滑块板下平面对工作台板上平面的平行度应符合表A.1 的规定:

表A.1 单位为毫米

A.2.3 检验工具

支撑棒、平尺、指示器。

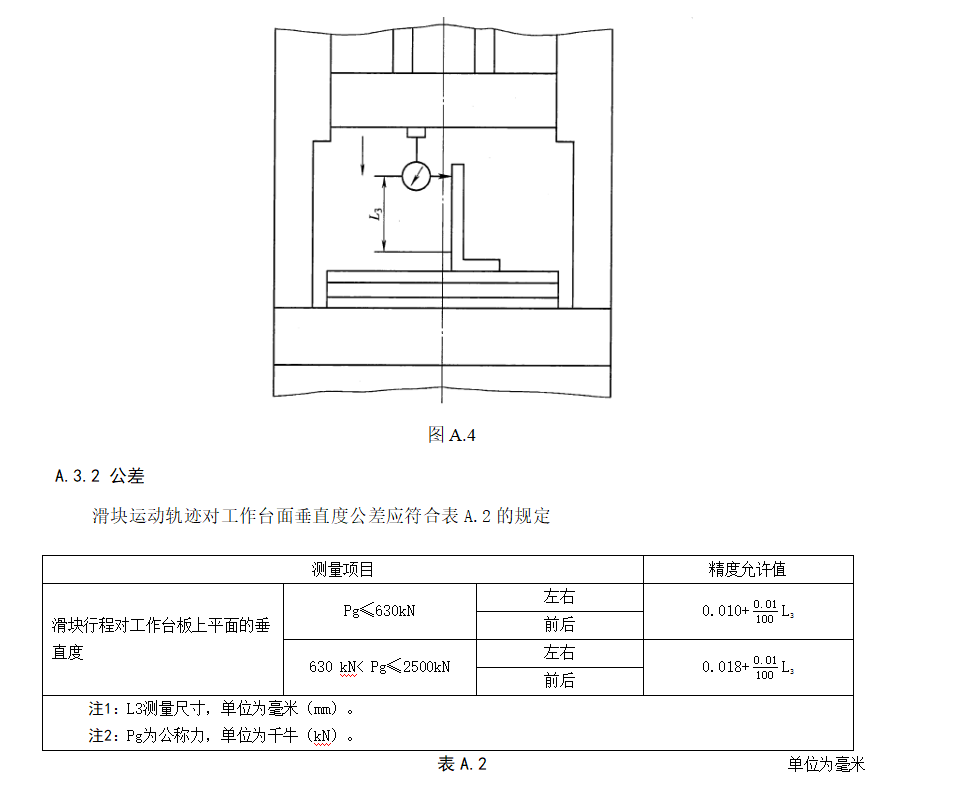

A.3 滑块运动轨迹对工作台面的垂直度

A.3.1 检验方法

在工作台面的中心位置放一直角尺(下面可放一平尺),将指示器紧固在滑块下平面上,并使指示 器测头触在直角尺上。当滑块上下运动时,在通过中心的左右和前后方向上分别进行测量,指示器读 数的最 大差值即为测定值(见图A.4)。 当滑块行程大于100mm时,只是从下死点起向上100mm长度区间 做往复行程的检验。指示器在下死点的瞬间跳动量应不超过精度公差的1.5倍。

A.3.3 检验工具

直角尺、平尺、指示器。

A.4 连接部位的总间隙

A.4.1 测量方法

测量方法应符合GB/T 23280—2009 中的规定,如图A.5。